少ロット量産で小さく始めて・顧客ニーズ素早く捉え・事業を大きく育てる

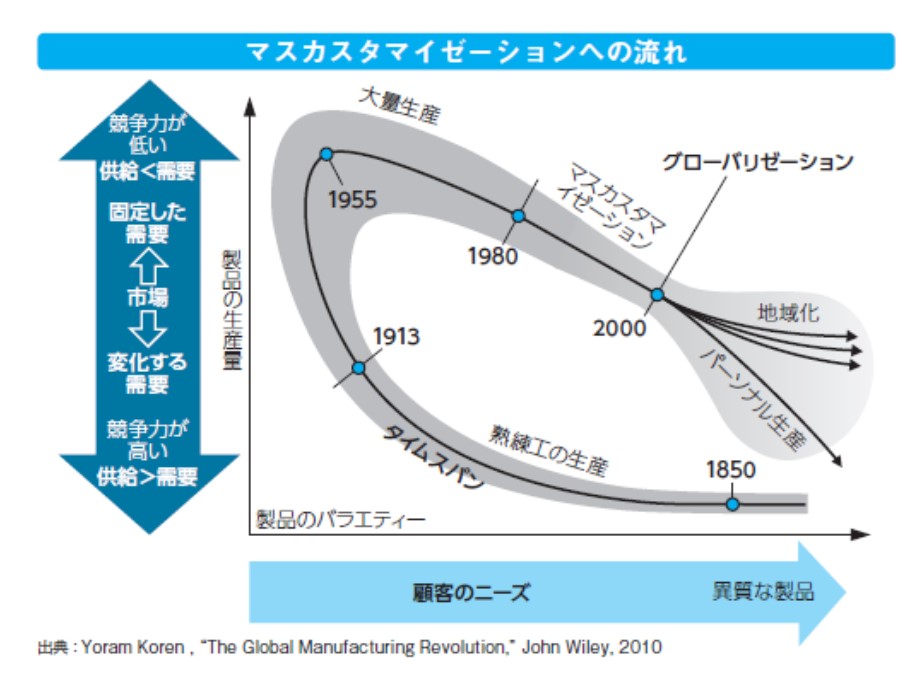

より個人の要望に合わせたカスタマイズサービスの重要性が叫ばれる中、ハードウェア開発の世界でも、「マスプロダクション」から「マスカスタマイゼーション」の考え方が広がってきています。

作れば売れる時代は終わり、事業開発の初期段階に、大量生産を前提として事業開発・製品開発をスタートするのがが難しくなってきています。

電子デバイス生産に関して、弊社に御見積のご相談・ご依頼来られるにIoT事業開発担当者さんたちは、最初は、1ロット100台程度からといった、小ロットでの量産を希望される事が圧倒的多数を占めています。

少量・小ロットの相談を、工場を持ったOEM企業さんにすると、見積もりの相談すら断られてしまう場合があります。理由は、大量生産でコストを下げるというビジネスモデルで存在感を発揮してきた為、大量生産が見込めない場合に、そもそものビジネスが成り立たなくなるからかも知れません。

外部CTOでは、こういった小さいロットで小さく始め、その後、大きく事業を育ていと考えている方々の為に、10台~1000台/LoTの小ロット・小規模量産に対応しています。

小さく始める”少量量産”の秘訣

ハードウェアの量産時、単価を決める要素は、以下の通りです。

電子部品・機構部品

電子回路基板

筐体

電子回路基板への部品実装と、各部品・筐体の組立て

この中で、電子部品・機構部品は、汎用的な規格品で流通量の多い部品を設計段階で組み込んでいけば、大量生産であろうが、少量量産であろうが、部品の仕入れ単価に大きなインパクトはありません。

電子回路基板に関しても、高密度・多積層基板など高度な要求でなければ、驚くほど安く・しかも、かなり早く中国の工場で製造する事が可能です。

さらに、筐体に関しても、ひと頃は、何千万円~なんていう話がされていましたが、最近では、製品形状によっては、数百万程度で対応するメーカーもあります。

つまり、少量量産するなら、少量量産でも単価を抑えられるよう、それに合った設計をする必要があるという事です。

外部CTOでは、小ロット量産の為に、事業企画の構想段階からお付き合いさせて頂き、少量量産を見据えたデバイス仕様策定を可能にしています。

小ロット量産の為の取り組み①ー部品点数を減らす工夫

外部CTOでは、回路設計に非常に長けたエンジニアが多数在籍しているので、部品点数を減らす設計で、少量で部品を仕入れても部品単価が製品単価にインパクト与えないようにする工夫が可能です。

小ロット量産の為の取り組み②ー筐体製作にかかる費用を減らす工夫

少量量産時に一番インパクトの大きい要素は、筐体部品の製作です。大量生産の場合は、1個¥数百万~する鉄の金型を製作し、その金型で大量に部品を作って、トータルの単価を減らします。

一方、少量量産時に高価な鉄製の金型を製作しては、その金型製作代=イニシャル費用だけで、製品単価を数万円にしてしまいます。そこで、外部CTOでは、鉄製の高価な金型を製作しない工夫をします。具体的には、

■外観デザインにオリジナリティを追求しないなら・・

・市販の規格品ケースにぴったり収まるように回路基板を設計する

■外観デザインにオリジナリティを追求するなら・・

・アルミ製簡易金型を活用する

・真空注型を活用する

※真空注型とは、金属製の金型の代わりに、ゴム製の型を利用して樹脂筐体を成形する方法です。

金属製の金型に比べて加工精度は落ちますので、精密さを要求する内部機構部品には適用は難しく、また耐久性も劣りますが、型を作製する費用は安くなりますので、外装の筐体で20~100個程度というような数量の対応には最適です。

■真空注型の特徴

・大量生産に使われる鉄製の金型作成に比べて、製作時間は数分の一、費用は数十分の一に下げられる

・20~100個程度の少量の樹脂筐体生産にも対応可能。

※ゴム型なので20個程度で使えなくなりますが、100個作る場合は、鉄製の金型を作るより、ゴム型を5個作ったほうが安くなる

・1~2個程度の場合は切削加工の方が安いが、それ以上の場合は、納期・費用を圧縮

・3Dプリンターより大きい物の筐体製作に対応可能

■市販のケースに良いものが無くて、ある程度開発した基板に合わせて、上記のような簡易金型や真空注型よりももっと安くケースを作製したい・・

・レーザーカッターでアクリルを切断して貼り合わせる。10個レベルのPoCにも最適。