問題を検証し・顧客と共にソリューションを作る上げるためのプロトタイピング

プロトタイプは、完成品の検証ではなく、仮説として立てた「顧客の課題」が本当にあるかどうかについて、検証する事を目的に製作します。

また、同時に、「顧客の課題」を解決する為に企画したソリューションが、顧客の望む体験を実現できるかどうか、ブラッシュアップして行く為の方向性を見出す為に活用します。より理想を言えば、ブラッシュアップしていく過程では、顧客もそのプロセスに参加してもらえると効果的です。

STEP1:顧客の課題を、動くもの(プロトタイプ)を使って検証

↓

STEP2:顧客は課題を解決したいときに、どうやって解決したいか、望む体験を考える(なるべく費用をかけずに、なるべく手軽に、VIPとしてもてなされながら etc…)。その顧客望む体験を、プロトタイプを使って顧客に提示して、意見をもらう。

プロトタイプの制作と同時に、顧客課題の仮説を立てていく事が重要です。

こちらのページもご参考にしてください。

■ハードウェア事業開発の肝は、企画・構想段階での、リーンスタープアップによる、仮説検証に尽きる

■顧客の課題を探索する為の視点「ジョブ理論」解説

■IoTは目的じゃなく課題を解決する為の手段である

企画を可視化し、ニーズを検証する3つのプロトタイプ

顧客検証の過程で、洗練させたプロトタイプを作る必要はありません。それよりも、検証したい項目を明確にし、その目的に沿って3つのプロトタイプ(外観、機能、文脈)を短期間で製作する事が重要です。

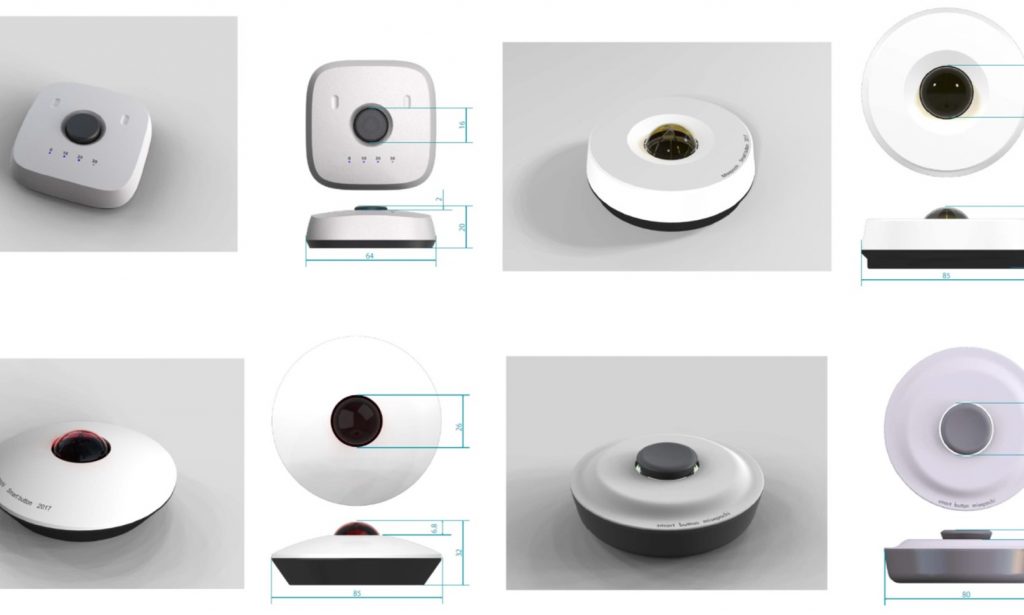

①ハードウェア・センサーデバイスの外観プロトタイプ

形、大きさ、色、柄、重さなどの「イメージ」を示したもので、電子機器・IoTデバイスを開発を開発する際には、主に、イラスト、3DCADなどで製作した立体図、ペーパークラフトなどで表現します。

例えば、IoTボタン(インターネットに接続するボタン)を開発したいという要望のお客様がいたとします。

その場合、まずは、弊社プロダクトデザイナーがそのボタンの使用する場所、使用する人、使い勝手をヒアリングしながら、サイズ感・必要な機能・質感などについてお客様とディスカッションをしながら、いくつかの手書きデッサンを作成します。

手書きデッサンをいくつかご提示した後、お客様のご希望のタイプを選んでいただき、さらに、ディスカッションをしながらイメージを固め、最後に3DCADでデザインします。

この画像のように、顧客に提示可能な程度にビジュアル化したら、その資料をもって、顧客に製品企画・コンセプトを話に行きましょう。この図面があるだけで、顧客は、イメージが膨らみ、より有益なフィードバックが得られます。

さらに予算があれば、図面だけじゃなく、3Dプリンターや切削加工などを使って、実際のモックアップ品(よく携帯電話ショップなどにある、実際の製品と同じ質感・形状をした見本などをモックアップと言います)

ちなみに、よくあるのが、デザイン性を重視するあまり、技術的(機構設計や電子基板サイズ・電池搭載エリアなど)に実現可能性が低い製品イメージを作ってしまい、後々、技術的に無理が生じて、デザインを大幅に変更しなければならないケースです。

外部CTOでは、お客様のイメージ・世界観を十分にヒアリングし、汲み取りつつも、この段階から内部機構設計・電子回路基板・センサー取付位置・バッテリーや各種コネクタ(USB電源など)やボタン、スイッチの位置等など考慮しながらデザインをご提案、モックアップ政策のご対応をすることが可能です。

■プロダクトデザイン制作・モックアップ品製作

プロダクトデザイナーが、貴社の製品コンセプト・イメージをヒアリングし、3DCADで、外観イメージデザインを制作。さらに、3Dプリンターや切削加工でモックアップ品を制作します。社内の企画書・社外向けプロモーションなどに活用可能です。

24時間以内に担当者よりご連絡致します。

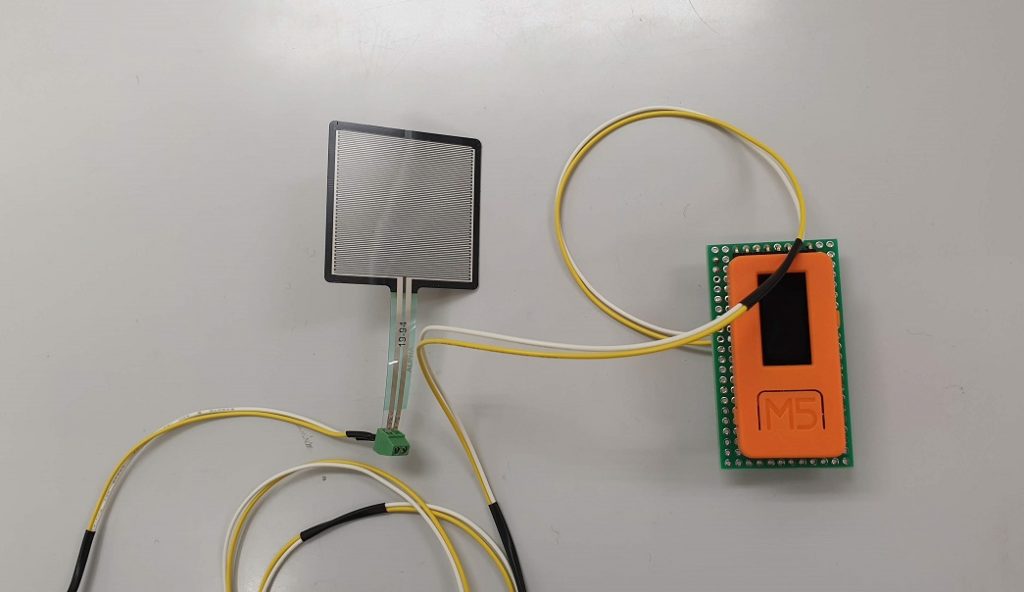

②ハードウェア・センサーデバイスの機能プロトタイプ

ハードウェア製品開発では、企画している商品が、机上での言葉だけではなく、どのように動作・反応するのか、早い段階で形にして顧客検証をする事は重要です。

初期の企画段階では、スピードを重視して出来るだけありものの部品を組み合わせた簡易な方法で表現します。

ハードウェア・電子デバイス開発においては、オープンソースプラットフォームである「RaspberryPi (ラズベリーパイ)」や「Arduino(アルデュイーノ)」が活用されています。

また、最近では、「M5Stack」という、液晶ディスプレイが付き様々なセンサーモジュールを追加する事が出来るプラットフォームが安価に提供されており、UIFlowというブロック型のビジュアルプログラミング言語で、簡単にプログラミングをしてプロトタイピングをする事も可能になっています。

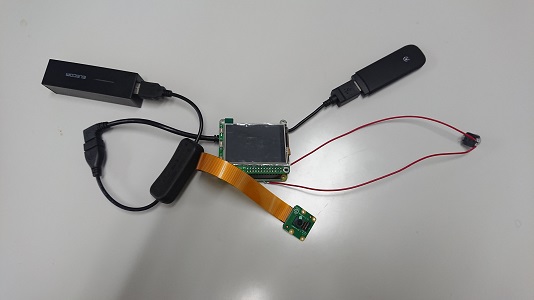

事例:IoTカメラの機能プロトタイプ

上の画像は、「シャッターを押したらすぐに画像が、遠隔にいる人のメールに送られる簡易カメラ」の機能プロトタイプです。

部品構成としては、全て市販されている部品で、部品費用だけでいえば1万円弱です。

・RaspberryPiZERO

・RaspberryPi用カメラモジュール

・ボタンスイッチ(シャッター用)

・2.5インチの小型液晶

・モバイルバッテリー

これらの部品を組立て、今回の使用用途に合わせ、電源を急に切っても、ラズパイのOSがクラッシュせずに、再度電源をいれたら、元のシャッター撮影画面に自動的に復帰するというプログラムを作って機能を完成させます。

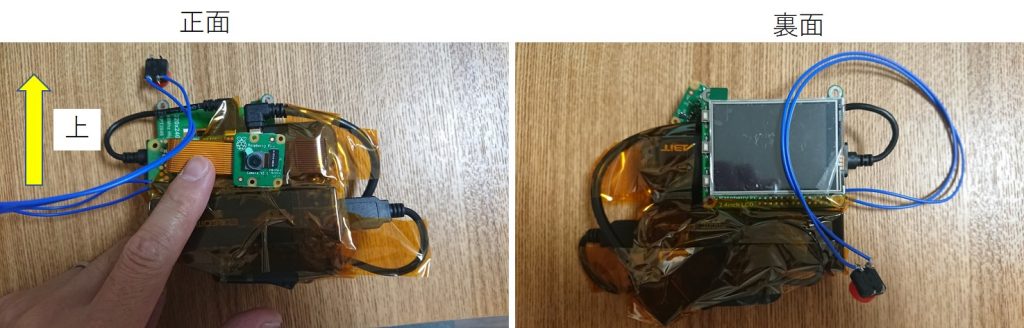

ちなみに、この段階でも、機能を確認する事は可能ですが、出来れば、実際に想定の顧客にも確認できるような形にまで仕上げ、インタヒューしたいところです。

その為には、この部品を入れる「筐体ケース」を用意しなければなりません。簡単な基板などであれば、業務用汎用ケースが沢山のサイズ・種類で販売されているので、それを活用するのがよくあるパターンです。

今回の、この簡易カメラの場合は、それに見合った汎用の樹脂ケースが市販品では無く、かといって、切削加工・3?プリンタで専用のプラスチック樹脂筐体に作るには設計費等、多大なコストがかかる為、↓のようなペーパークラフト業者さんに簡単な設計をした段ボールを作ってもらい、それに入れました。

ハードウェアの試作・開発においては、3つのプロトタイプの中で、機能プロトタイプを制作するのが一番困難です。

外部CTOでは、アルディーノ(Arduino)・ラズベリーパイ(raspberry pi)といったオープンソースの開発ツールはもちろん、これまで膨大な案件の中で培ってきたオリジナルの汎用開発デバイスを使って、プロトタイプを素早く製作します。

また、時には、類似の市販品を改造し、間に合わせる事も非常に多いです。

■機能プロトタイプ 動くモック試作 フィジカルラピッドプロトタイプ製作サービス

市販品を改造し、機能を付け加えたり、Arduino raspberry pi等のマイコンボード・弊社オリジナルの通信機能付きマイコンボードなど、既存品を活用して機能イメージの試作品を製作

24時間以内に担当からご返信いたします。

③ハードウェア・センサーデバイスの文脈プロトタイプ

文脈プロトタイプとは、対象顧客、顧客背景や顧客課題の解決目標、そのサービスを提供する際の顧客価値等、そのプロダクト、サービスの価値を示しすために制作します。

具体的なカタチとしては、文章や絵を含むストーリーを作り、相手に伝わる手段(パワーポイントスライド・紙芝居、動画、商品説明パンフレットなど)で表現します。

ハードウェア・機器開発プロジェクトの中で、この文脈プロトタイプを後回しにしてしまい、想定のソリューションに想定のニーズが無いにもかかわらず、大きく予算をかけてハードウェアシステムを開発し、いざ顧客手に取ってもらった段階でになって、全く共感されないことが分かったという事例が散見されます。

ソフトウェアを中心としたサービスの場合、プロトタイプを素早く作り検証する事は比較的、容易ですが、ハードウェアを絡めたサービスの場合、顧客の切実な悩みを効果的に解決できるサービスかどうかを、開発前に「しっかり・素早く」検討する事が重要です。