MVP(必要最低限の機能を有した製品)を作製しながら量産時の仕様を決定していく

事業構想・企画段階で、仮説として立てた顧客課題が、ターゲット顧客とって本当に切実な課題なのかどうかを検証するためには、その顧客へのインタビューをしながら進める必要が有ります。その際は、外観・機能・文脈プロトタイピングや、技術的課題を確認する原理試作で製作した実際の動くモノ・カタチとして見える資料・サンプル用います。その顧客課題検証で、ユーザーの悩み事(custmer problem)が明確になり、それを解決する為の具現化が可能な製品機能・ソリューション(solution)が明確になってきます。(problem-solution-fit)

つまり、プロトタイピングは、量産性はあまり考慮をせず・また、顧客検証時も、実際にお客様の手に取ってもらう事はするものの、あくまで、インタビューや打合せ・商談時のデモンストレーションとして使い、ユーザーの課題が存在するのか、その課題を解決するための最適なソリューションの方向性は何か?といった事の検証に重点を置きます。

さらに、この段階から量産化に向けては、後戻り(仕様変更など)が困難になる「ハードウェアの本格的な量産開発」の前段階で、出来るだけ成功確率を高めなければなりません。

その為に、実際に顧客の問題解決の為に使われる”必要最小限の機能を有したプロダクト(MVP:Minimum Vaiable Product)”を製作し、ユーザーテスト・フィールドでの実サービスと同じようにデバイスをお客様に渡して、実際に現場で使ってもらう概念検証(PoC)を行い、ユーザーからのフィードバックを得て、量産時の機能の取捨選択をしていく必要が有ります。このプロセスを十分に経ず、机上の仮説を元にハードウェアの量産仕様を作ってしまい、量産へ開発を進めてしまう事が一番危険です。

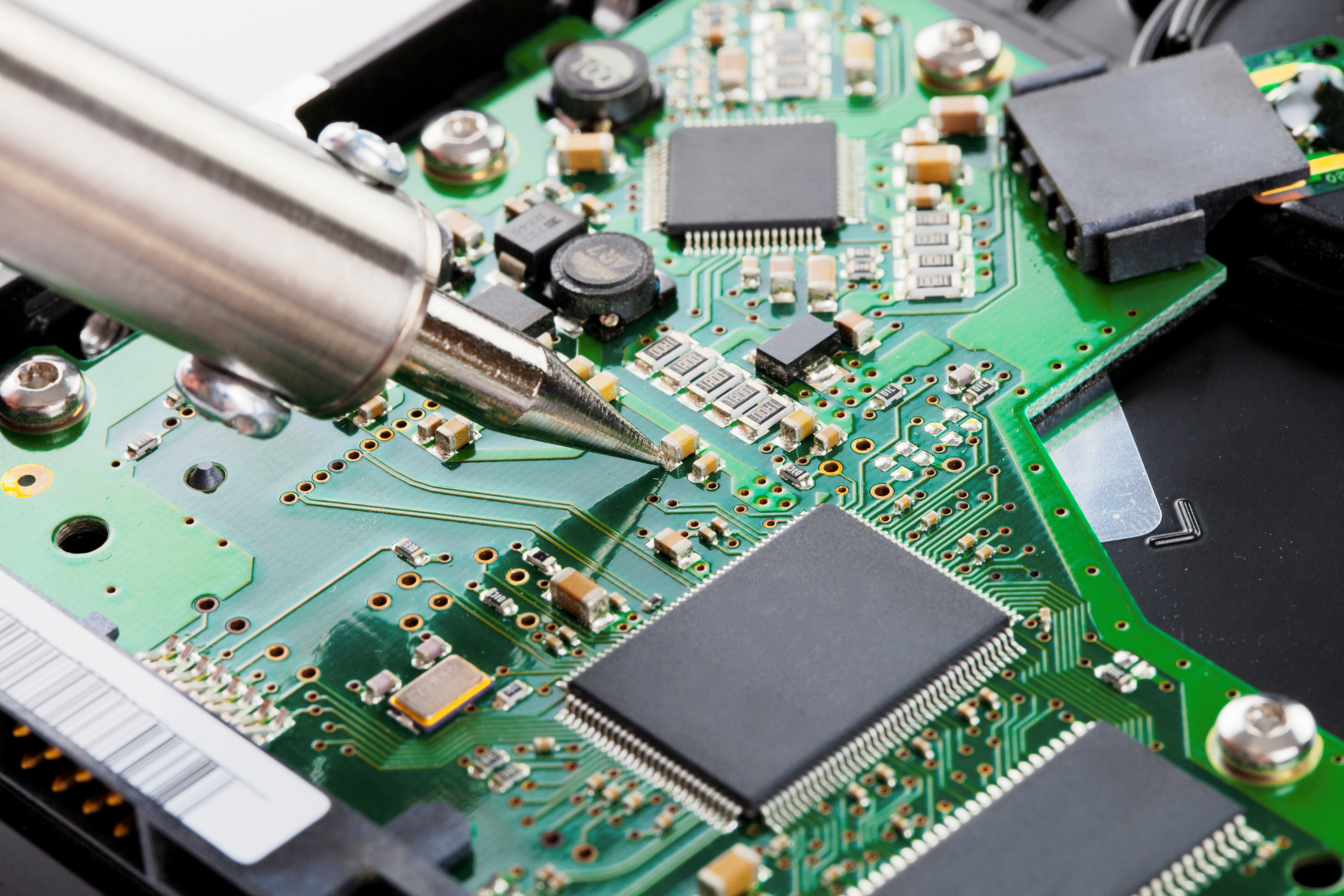

PoC・フィールドテストをする際に検証事項として、サービス運用面での問題や顧客要望の機能を検討する事もちろんの事、技術面では、耐久性・使用条件(温度湿度条件、耐候性、電源供給の条件など)など、ハードウェア特有の技術確認点があります。従って、MVP(Minimum Vaiable Product)開発には、機構設計技術者、電子機器回路設計者、ファームウェア開発などのハードウェアエンジニアが量産性も考慮した開発設計の対応をする必要が有ります。

■MVP(Minimun Vaiable Produtc)を開発し、PoC・フィールドテストで確認すべき基本的な事項

・サービス運用面での課題

・顧客の要望の機能とそれを提供する際の製造コストや追加開発コストのバランスを検討

・耐久性・使用条件(温湿度条件など)、ハードウェア特有の技術確認

さらに、量産性を考慮するのであれば、調達のしやすさから部品選定を行ったり、サプライチェーンマネジメント(SCM)が重要になってきます。経験ある、電子機器メーカーであれば当たり前のことですが、スタートアップやハードウェア開発の経験が無い事業者では、これが後回しにされがちになります。部材の仕入れから、製品の製造、在庫管理、出荷といった一連の工程を効率よく管理する為に、外部の専門家と積極的に連携する必要が有ります。

熟練のハードウェアエンジアを擁し、多くのハードウェア開発プロジェクトのマネジメントを行ってきた外部CTOでは、事業開発のプロジェクトにおけるハードウェア開発部分を、貴社に代わって担う事が可能です。

よくあるMVP事例とそれに対しての外部CTOのソリューション

【課題】これまでは、プロトタイプとして、Arduinoやラズベリーパイの汎用マイコンボード、ブレッドボードとジャンパー線を使って何とか、回路を組んでシステムを動作させてきた。今後、実際にフィールドテスト・PoCを行うにあたり、ユーザーの使用に耐えうるMVPを製作したい。しかし、ハードウェアの専門家がいない為、量産性・安全性・信頼性・耐環境性などを考慮した設計が出来ていないので、外部の経験豊富なエンジニアの力を借りたい。

【外部CTOの対応】量産へ向けて、プロジェクトを一貫して支援

・目的・予算・プロジェクトスケジュールをヒアリングし、量産へ向けたステップを提案。

・機能を分解し、それが果たせるMCU(マイコン)・通信モジュールを選定しながら、回路設計

・PCB基板設計・製作(初期は数枚)

・筐体の機構設計の見直し

費用:¥500,000~ 内容・予算により見積検討致します。